| Page personnelle de Rémy LUCAS |

| Accueil | Electronique | Visual Basic | Freewares | Tests/Mods | Travaux | Usinage | Menuiserie |

| Sommaire | Montages à réaliser | Infos pratiques | Logiciels en ligne |

| Sommaire | Câblage | Circuits imprimés | Les EPROMS | Afficheurs LCD | Où acheter ? |

Réaliser ses circuits imprimés (méthode alternative)1. Avertissement 2. Le matériel nécessaire 3. La fabrication d'un CI de A à Z 4. Fabrication du verre mesureur 1. AvertissementCette méthode offre l'avantage d'être plus rapide et plus précise que la méthode traditionnelle utilisant le perchlorure de fer. Mais les produits manipulés sont plus dangereux. Avant de commencer quoi que ce soit :

2. Le Matériel nécessaire

3. La fabrication d'un CI de A à Z3.1. Le tracé du CI - confection du typon3.2. La découpe de la plaquette 3.3. L'insolation 3.4. La révélation 3.5. La gravure 3.6. Le Perçage 3.7. L'étamage + éventuelles réparation 3.8. La Mise en place des composants et leur soudage 3.1. Le tracé du CI - confection du typonA partir du schéma électronique on dessine le "typon" (=le tracé des pistes). Pour cela on peu utiliser des feutres et du calque/du transparent (c'est long et fastidieux).Après avoir tracé le typon, dessinez le 'schéma d'implantation des composants' qui montre une vue du CI final, face non-cuivré, avec l'implantation géographique des composants, dessinés selon leur aspect réel. Ce schéma permet ainsi de savoir où souder quoi. Je vous conseil plutôt de le faire avec un logiciel, puis de l'imprimer. Vous pouvez par exemple utiliser mon logiciel CIDESS, qui permet de créer facilement votre circuit imprimé et d'imprimer directement le typon et l'implantation des composants. Quelques remarques sur le tracé des pistes :

Ensuite, il faut alors imprimer le typon sur du papier calque. Voici comment procéder pour obtenir un typon de bonne qualité avec un imprimante jet d'encre :

Lors de la création de plusieurs circuits imprimés, pour gagner du temps à la création du typon, regrouper dans CiDess tous les typons sur une page A4, comme le montre la photo ci-dessus (avec des marges de 1,5cm, cela représente un circuit de 8035 * 10630 mils). 3.2. La découpe de la plaquetteAprès avoir conçu le typon, il vous faudra découper la plaquette d'epoxy aux bonnes dimensions. Pour cela, utilisez une scie à métaux. Il faut découper la plaque d'epoxy du côté ou il y a l'autocollant, c'est à dire qu'il faudra tracer les repères de sur celui-ci et que l'on devra le voir pendant le sciage. N'oubliez pas de tenir compte de l'épaisseur de la lame de scie.Une fois la découpe achevée, il faut absolument chanfreiner (=limer) les bords de la plaquette, sinon elle ne pourra pas être plaquée correctement contre la vitre de l'insoleuse et l'insolation donnera de mauvais résultats. 3.3. L'insolationRemarque : On évitera de travailler en plein soleil, sous un éclairage fluorescent ou démesuré.Il vous faudra positionner correctement le typon et la plaquette dans l'insoleuse. Deux cas de figure se présentent alors: CAS 1: Le typon et le schéma d'implantation sont superposables, ils ne sont pas inversés l'un par rapport à l'autre :  Il vous faudra alors positionner le typon et la plaquette dans l'insoleuse comme indiqué dans le dessin précédant, c'est à dire :

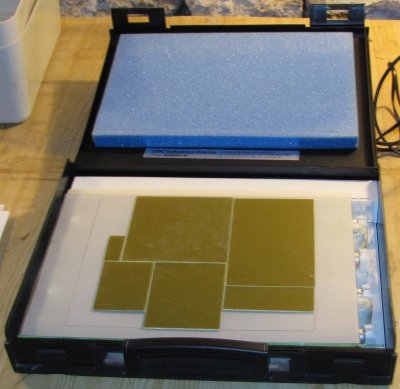

La photo suivante montre plusieurs plaquettes présensibilisées posées sur le typon dans l'insoleuse, avant fermeture du couvercle :  Si votre insoleuse est munie d'une minuterie, réglez le temps et allumez-la; sinon, branchez l'insoleuse; dès que les tubes s'allument, lancez le chronométrage; puis débranchez l'insoleuse une fois le temps requis écoulé. Maintenant passez tout de suite à la révélation de la plaquette. 3.4. La révélationAvertissement : la lessive de soude est un produit dangereux.Remarque : Là aussi, on évitera de travailler en plein soleil, sous un éclairage fluorescent ou démesuré.

La quantité de solution de révélateur permet de développer une surface de circuit imprimé équivalente à une page A4. Vue d'une plaquette photosensible après revélation et rinçage; le cuivre encore recouvert de résine sera protégé de l'acide lors de la gravure et constitura les pistes et pastilles du futur circuit imprimé :  Passez maintenant à l'étape suivante, la gravure. 3.5. La gravureAvertissement : les produits utilisés pour la gravure sont très dangereux.

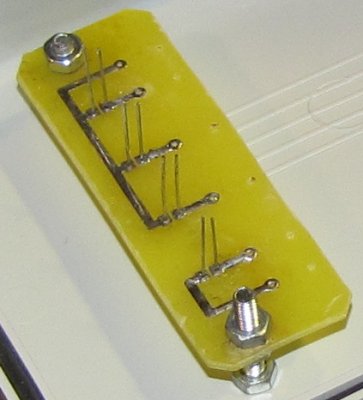

Le circuit imprimé est prêt à être percé, étamé et soudé :  La quantité de solution de gravure permet de graver une surface de circuit imprimé équivalente à une page A4. La solution chimique de gravure ne se garde pas, il ne faut pas en préparer à l'avance. 3.6. Le perçagePour percer les pastilles du CI, utilisez une mini-perceuse (ou un dremel) avec un support (indispensable pour la précision submillimétrique, et pour ne pas casser les forêts qui doivent arriver perpendiculairement à la surface de perçage). La perceuse à colonne est trop grosse pour les petits diamètres.Notez que vous pouvez utiliser la mini-perceuse pour percer d'autre matériaux (alu, cuivre...) mais vous aurez besoin d'un variateur; en effet, pour usiner des surfaces plus dures que l'epoxy, l'outil de coupe (le forêt) devra tourner moins vite (14000 tours/min, c'est beaucoup). La photo suivante montre le perçage des pastilles d'un circuit imprimé à l'aide d'un Dremel monté sur un support à colonne miniature :  Les diamètres de perçage utilisés pour percer les pastilles sont de 0,8 1,0 et 1,2 mm. Les forêts de 0,8mm sont très fragiles et c'est eux qui servent le plus, donc achetez-en plusieurs d'un coup pour en avoir d'avance. Certains composants (transformateurs, relais) nécessite des trous plus gros, et parfois de réaliser des découpes spéciales dans le circuit imprimé (encoches). Utilisation d'une perceuse à colonne classique pour les perçages des gros diamètres :  Les trous prévus pour les vis de fixations du CI ont généralement un diamétre de 3 ou 4mm. Il faut percer les pastilles côté cuivre, c'est à dire que vous devez voir les pistes pendant le perçage, afin que le forêt pénétre dans une pastille d'abord du côté ou il y a le cuivre. Sinon, la précision sera médiocre et le cuivre sera arraché. Enfin, comme les mini-perceuses sont en général livrées avec des petites meules, servez-vous en pour donner la forme définitive au CI et pour corriger les petites imperfections. La photo suivante montre un circuit après perçage. Il a fallu réaliser une découpe spéciale : un gros trou circulaire avec une encoche destinée à recevoir l'érgot de détrompage d'un relais industriel :  3.7. L'étamage + éventuelles réparationsAvec un chiffon imbibé d'acétone, retirer la résine qui reste sur les pistes du CI juste avant l'étamage pour protéger le cuivre de l'oxydation.L'étamage consiste à déposer une fine couche de soudure (constituée à l'origine de 60% d'étain et de 40% de plomb, le plomb étant remplacé aujourd'hui par d'autres métaux) sur les pistes en cuivre. Cela permet d'améliorer la conductivité des pistes, de faciliter la soudure des composants, et aussi de protéger le cuivre de l'oxydation. Notez que l'étamage est grandement facilité si vous recouvrez le CI d'une fine couche de pâte décapante (vendue dans les magasins de plomberie). Une fois l'étamage achevé, vous aurez surement bouché quelques pastilles, surtout si vous n'avez pas le coup de main. Utilisez alors tout simplement une pompe à dessouder pour déboucher les pastilles. L'étamage permet également de détecter les ruptures de pistes et les courts-circuits. Pour les ruptures, improvisez avec du fil de cuivre, et pour les court-circuits de cuivre, coupez-les avec la mini-perceuse munie de la meule la plus fine, avec un cutter ou une pointe dure. Cet outil spécifique en acier dur, avec d'un côté une pointe et de l'autre un plat tranchant, permet de supprimer les court-circuits en ôtant des morceaux de cuivre entre pastilles voisines, dus aux imperfections lors de la gravure :  3.8. La mise en place des composants et leur soudageEn général, on soude les composants dans cet ordre:

Pour souder un composant, procédez comme suit :

La photo suivante montre un circuit préalablement étamé, où les composants et le circuit sont d'abord fixés sur le coffret avec d'êtres soudés; cette façon de faire est nécessaire pour les composants devant êtres accessibles en face avant pour qu'il soient positionnés correctement :  Il est possible, avec le même matériel, de réaliser des CI double-face, mais il faut faire attention au calage entre les faces, au positionnement des typons dans l'insoleuse, à la protection de l'autre face pendant la révélation et la gravure. 4. Fabrication d'un verre mesureur maisonPour faciliter la préparation des solutions chimiques, je vous conseille de vous fabriquer un verre mesureur maison :

|

| (c) Remy LUCAS - 1999-2010 |